1. Wprowadzenie: Dekonstrukcja mocy silnika indukcyjnego prądu przemiennego Silnik indukcyjny prądu przemiennego jest jednym z m...

CZYTAJ WIĘCEJWiadomości branżowe

2025-09-23

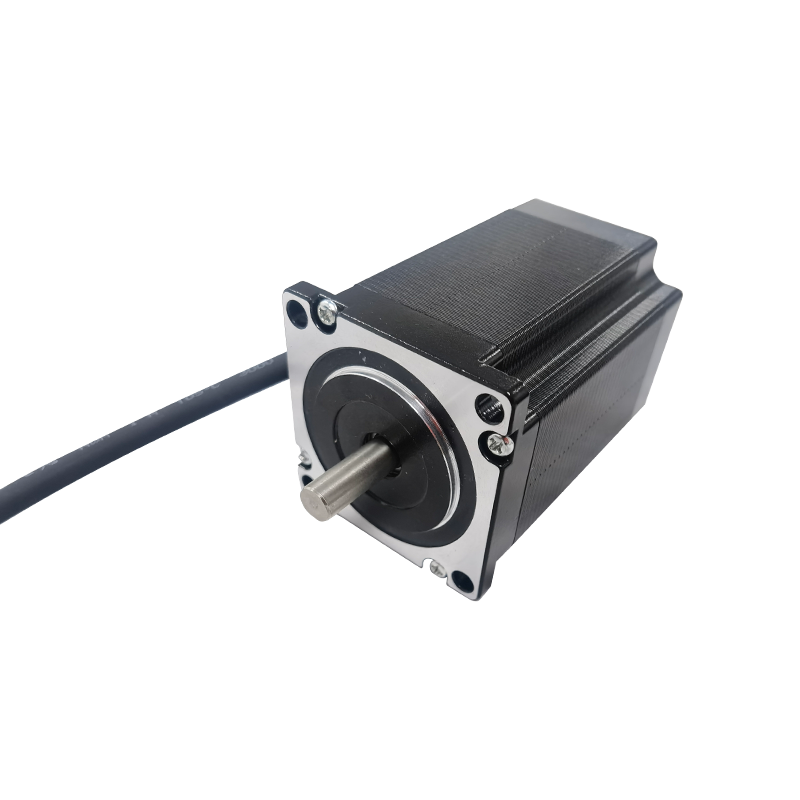

Silniki krokowe stanowią kamień węgielny nowoczesnego sterowania ruchem, oferując precyzyjne pozycjonowanie i powtarzalność bez potrzeby stosowania skomplikowanych systemów sprzężenia zwrotnego. Te bezszczotkowe, synchroniczne silniki elektryczne przekształcają cyfrowe impulsy w precyzyjne mechaniczne obroty wału, poruszając się w dyskretnych krokach. Ta cecha czyni je niezbędnymi w zastosowaniach od elektroniki użytkowej po wyrafinowane maszyny przemysłowe. Jednakże, gdy aplikacje wymagają nie tylko precyzji, ale także znacznej siły do przenoszenia ciężkich ładunków, pokonania tarcia lub utrzymania pozycji pod obciążeniem, stiardowy silnik krokowy może okazać się niewystarczający. W tym miejscu kategoria silniki krokowe o wysokim momencie obrotowym staje się krytyczny.

W kontekście silników krokowych „wysoki moment obrotowy” odnosi się do zdolności silnika do generowania większej siły obrotowej w porównaniu ze standardowymi silnikami o podobnym rozmiarze fizycznym lub ramie. Moment obrotowy to podstawowa miara wytrzymałości silnika, określająca, z jakim obciążeniem może on przyspieszyć, napędzać i utrzymać nieruchomo. Nie można przecenić znaczenia wysokiego momentu obrotowego w wymagających zastosowaniach. Na przykład w robotyce wysoki moment obrotowy jest niezbędny w przypadku przegubowych siłowników, które muszą utrzymać ciężar ramienia robota i jego ładunku. W obróbce CNC zapewnia, że narzędzie tnące może precyzyjnie poruszać się po materiale bez przestojów. Zasadniczo, silniki krokowe o wysokim momencie obrotowym wypełniają lukę pomiędzy potrzebą doskonałej dokładności a wymogiem znacznej mocy mechanicznej , umożliwiając innowacje w dziedzinach, które wymagają obu.

Aby w pełni docenić zalety silników krokowych o wysokim momencie obrotowym, należy najpierw zrozumieć podstawowe zasady rządzące wszystkimi silnikami krokowymi. W przeciwieństwie do standardowych silników prądu stałego, które obracają się w sposób ciągły po przyłożeniu napięcia, silnik krokowy porusza się w ustalonych odstępach kątowych, zwanych krokami. Wewnętrzna konstrukcja silnika składa się z części stacjonarnej (stojana) z wieloma cewkami elektromagnetycznymi oraz części obrotowej (wirnika), zwykle zawierającej magnesy trwałe lub rdzeń przepuszczalny magnetycznie. Zasilając cewki stojana energią w określonej kolejności, wytwarzane jest pole magnetyczne, które przyciąga wirnik, powodując jego ustawienie się w jednej linii z polem, a tym samym obrót o dokładny kąt z każdym impulsem otrzymanym ze sterownika.

Istnieje kilka podstawowych typów silników krokowych, każdy o innej charakterystyce operacyjnej. Silniki krokowe z magnesami trwałymi (PM). posiadają wirnik z magnesami trwałymi, zapewniający dobry moment trzymania i stosunkowo duży kąt kroku, ale często oferują niższą rozdzielczość i moment obrotowy w porównaniu do innych typów. Silniki krokowe o zmiennej reluktancji (VR). mieć wirnik z miękkiego żelaza, który jest zgodny ze ścieżką pola magnetycznego o najmniejszej niechęci (opór magnetyczny); są one dziś mniej powszechne. Najpopularniejszym typem, szczególnie w zastosowaniach o wysokiej wydajności, jest Hybrydowy silnik krokowy . Konstrukcja ta łączy w sobie zasady silników PM i VR, wykorzystując wirnik z magnesami trwałymi z zębami, które współdziałają z zębatym stojanem elektromagnetycznym. Ta hybrydowa konfiguracja pozwala na bardzo małe kąty kroku, wysoki moment obrotowy i doskonałą dokładność pozycjonowania, co czyni ją dominującą konstrukcją silnik krokowy o wysokim momencie obrotowym aplikacje.

Do zrozumienia specyfikacji silnika krokowego niezbędnych jest kilka kluczowych terminów. The kąt kroku określa odległość kątową, o jaką wał obraca się z każdym pojedynczym impulsem, zwykle 1,8° (200 kroków/obrót) lub 0,9° (400 kroków/obrót) w przypadku silników hybrydowych. Trzymający moment obrotowy to maksymalny moment obrotowy, jaki silnik może wywierać podczas postoju, gdy jego uzwojenia są pod napięciem, co jest wartością krytyczną dla a silnik krokowy o wysokim momencie obrotowym ponieważ wskazuje na jego zdolność do utrzymania pozycji przeciwko sile zewnętrznej. I odwrotnie, moment ustalający to moment obrotowy występujący, gdy uzwojenia silnika nie są zasilane, spowodowany oddziaływaniem magnetycznym pomiędzy wirnikiem z magnesami trwałymi a stojanem; zapewnia to niewielką bierną siłę trzymającą.

Z mechanicznego punktu widzenia moment obrotowy jest miarą siły obrotowej przyłożonej do obiektu. W przypadku silnika krokowego jest to siła obrotowa, jaką może wygenerować wał silnika, aby spowodować ruch lub stawić mu opór. Jest to analogiczne do pojęcia siły w układzie liniowym. Wysoki moment obrotowy oznacza zatem zdolność silnika do wytwarzania dużej siły obrotowej. Ma to ogromne znaczenie w zastosowaniach wymagających przyspieszania dużych obciążeń, napędzania mechanizmów o wysokim tarciu lub utrzymywania precyzyjnego pozycjonowania pod stałym ciśnieniem zewnętrznym. Warto rozróżnić, że a silnik krokowy o wysokim momencie obrotowym niekoniecznie jest to inna kategoria silnika, ale raczej oznaczenie silników krokowych zaprojektowanych w celu dostarczania wartości momentu obrotowego znacznie powyżej standardowej linii bazowej dla ich rozmiaru ramy.

Moment obrotowy w silnikach krokowych jest zwykle mierzony w niutonometrach (N·m) lub uncjach-calach (oz-in). Najważniejszą specyfikacją momentu obrotowego podaną w arkuszu danych silnika jest moment trzymający . Jest to maksymalny moment obrotowy, jaki silnik może wytworzyć podczas postoju, gdy jego cewki są w pełni zasilane. Służy jako główny wskaźnik siły silnika. Kolejną istotną reprezentacją jest krzywa momentu obrotowego , wykres przedstawiający dostępny moment obrotowy silnika w funkcji jego prędkości obrotowej. Krzywa ta jest istotna, ponieważ moment obrotowy silnika krokowego maleje wraz ze wzrostem jego prędkości ze względu na wpływ indukcyjności i wstecznego pola elektromagnetycznego. Zrozumienie prędkość silnika krokowego a moment obrotowy Zależność ta jest niezbędna przy wyborze silnika, który będzie działał odpowiednio w całym wymaganym zakresie roboczym aplikacji, zapewniając, że nie utknie przy wyższych prędkościach.

Wyjściowy moment obrotowy silnika krokowego nie jest wartością stałą; wpływa na to kilka czynników operacyjnych i projektowych. Prąd dostarczany do uzwojeń silnika jest głównym sterownikiem; wyższy prąd zazwyczaj skutkuje silniejszym polem magnetycznym, a tym samym wyższym momentem obrotowym, aż do ograniczeń konstrukcyjnych silnika. Napięcie zasilania również odgrywa kluczową rolę, szczególnie przy wyższych prędkościach. Wyższe napięcie umożliwia szybszą zmianę kierunku prądu w uzwojeniach silnika, pomagając w utrzymaniu momentu obrotowego przy zwiększonych prędkościach obrotowych. Fizyczna konstrukcja silnika, w tym jakość materiałów magnetycznych, liczba zębów stojana i szczelina powietrzna między wirnikiem a stojanem, zostały zaprojektowane tak, aby maksymalizować wytwarzanie momentu obrotowego. Na przykład: Silnik krokowy o wysokim momencie obrotowym NEMA 23 zostanie zaprojektowany z uwzględnieniem tych współczynników, aby zapewnić większy moment obrotowy niż standardowy silnik NEMA 23.

Podstawową zaletą stosowania a silnik krokowy o wysokim momencie obrotowym oznacza znaczny wzrost mocy mechanicznej dostępnej do zadań związanych ze sterowaniem ruchem. Te zwiększone możliwości przekładają się na kilka kluczowych korzyści, które mają kluczowe znaczenie dla powodzenia wymagających aplikacji. Najbardziej oczywistą korzyścią jest możliwość obsługi większych obciążeń bezwładnościowych i pokonania znacznego tarcia. W systemach takich jak plotery CNC lub zautomatyzowane przenośniki taśmowe silnik musi nie tylko poruszać głowicą narzędziową lub pasem, ale także szybko przyspieszać i zwalniać masę. Silnik o niewystarczającym momencie obrotowym utknąłby w martwym punkcie lub straciłby kroki pod takimi wymaganiami, podczas gdy a silnik krokowy o wysokim momencie obrotowym zapewnia siłę niezbędną do zapewnienia niezawodnej pracy, poszerzając w ten sposób zakres możliwych zastosowań i poprawiając solidność już istniejących.

Większa dokładność i znaczna redukcja błędów pozycjonowania to kolejna ważna zaleta. Wysoki moment trzymający Charakterystyka tych silników pozwala im na sztywne utrzymanie pozycji przed nieoczekiwanymi siłami zewnętrznymi lub wibracjami. Ma to kluczowe znaczenie w zastosowaniach takich jak precyzyjny montaż lub pozycjonowanie urządzeń medycznych, gdzie nawet najmniejsze odchylenie może prowadzić do awarii. Co więcej, znaczna rezerwa momentu obrotowego pomaga zapobiegać utknięciu, które jest częstą przyczyną utraty kroków. Utrata kroków ma miejsce, gdy silnik nie wykonuje zadanego ruchu, co prowadzi do narastającego błędu położenia, którego system z otwartą pętlą nie jest w stanie wykryć. Działając dobrze w ramach swojego momentu obrotowego, a silnik krokowy o wysokim momencie obrotowym znacznie minimalizuje to ryzyko, zapewniając, że rzeczywista pozycja maszyny zawsze odpowiada pozycji zamierzonej zadanej przez sterownik.

Wreszcie, silniki te oferują większą elastyczność projektowania i trwałość. Inżynierowie nie są zmuszani do zwiększania wydajności silnika, co często prowadzi do przegrzania i zmniejszenia jego żywotności. Zamiast tego mogą wybrać silnik krokowy o wysokim momencie obrotowym który działa wydajnie i chłodno w ramach swojej wydajności. Taka wysokość nadproża umożliwia także systemom skuteczniejsze radzenie sobie ze zmiennymi obciążeniami lub nieoczekiwanymi przeszkodami, bez katastrofalnych w skutkach awarii. Możliwość zastosowania bardziej zwartej ramy silnika, np Silnik krokowy o wysokim momencie obrotowym NEMA 23 osiągnięcie wydajności, która w innym przypadku wymagałaby większej i bardziej nieporęcznej ramy, jest bezpośrednią zaletą tej technologii, umożliwiającą bardziej usprawnione i wydajne konstrukcje mechaniczne.

Unikalne połączenie precyzji, niezawodności i mocy sprawia, że silnik krokowy o wysokim momencie obrotowyms nadaje się do szerokiego zakresu zastosowań w wielu gałęziach przemysłu. Ich zdolność do zapewnienia kontrolowanego ruchu w dyskretnych krokach bez czujników sprzężenia zwrotnego upraszcza projektowanie systemu, zapewniając jednocześnie dokładność.

W dziedzinie Robotyka , silniki te są wybieranymi siłownikami do ruchu stawów, szczególnie w ramiona robota które muszą wytrzymać duże obciążenia. The silnik krokowy o wysokim momencie obrotowym for robotics zapewnia siłę niezbędną do precyzyjnego poruszania kończynami i chwytakami, utrzymując jednocześnie ciężar samego ramienia i niesionego przez nie przedmiotu. Jest to niezbędne przy zadaniach od montażu przemysłowego i spawania po złożoną automatyzację laboratoriów. The moment trzymający zapewnia, że ramię może utrzymać swoją pozycję bez dryfowania, nawet gdy jest włączone, ale nie jest w ruchu.

Maszyny CNC reprezentują klasyczne zastosowanie, w którym precyzja i moc nie podlegają negocjacjom. A silnik krokowy do routera CNC zastosowania muszą przesuwać narzędzie tnące przez materiały takie jak metal, drewno lub plastik, napotykając znaczny opór. The silnik krokowy o wysokim momencie obrotowym zapewnia dokładne podążanie ścieżką narzędzia bez przestojów, co mogłoby zniszczyć obrabiany przedmiot i potencjalnie uszkodzić maszynę. Te same zasady mają zastosowanie do innych urządzeń CNC, takich jak tokarki, przecinarki plazmowe i wycinarki laserowe, gdzie stała wydajność ma kluczowe znaczenie dla jakości i produktywności.

Świat Druk 3D opiera się w dużej mierze na silnikach krokowych zarówno w zakresie ruchu osi, jak i wytłaczania włókien. W miarę zwiększania się rozmiaru i szybkości drukarek oraz materiałów takich jak ABS i nylon, które wymagają większej siły do przepchnięcia przez wytłaczarkę, wzrasta zapotrzebowanie na moment obrotowy. A silnik krokowy do drukarek 3D o wysokim momencie obrotowym zapewnia precyzyjne wyrównanie warstw, zapobiegając pominięciu kroków w osiach X, Y i Z, podczas gdy silnik wytłaczarki o wysokim momencie obrotowym zapewnia stały przepływ włókien, co prowadzi do wyższej jakości i niezawodności druku.

Automatyka przemysłowa to szeroka dziedzina, w której silniki te są wszechobecne. Napędzają systemy przenośników maszyny pakujące , uruchomić zawory i ustawić komponenty maszyny typu pick & place . W takich środowiskach najważniejsza jest trwałość i ciągła praca. Korzystanie z Przemysłowy silnik krokowy o wysokim momencie obrotowym zapewnia długoterminową niezawodność i możliwość wykonywania powtarzalnych zadań z dużą, wielomilionową dokładnością. W trudnych warunkach dostępne są opcje takie jak Silnik krokowy o wysokim momencie obrotowym IP65 lub nawet Zewnętrzny silnik krokowy o stopniu ochrony IP67 są odporne na wnikanie kurzu i wilgoci.

Sprzęt medyczny wymaga najwyższego poziomu precyzji, czystości i niezawodności. Silniki krokowe o wysokim momencie obrotowym są stosowane w urządzeniach takich jak automatyczne analizatory, pompy infuzyjne, roboty chirurgiczne i sprzęt do obrazowania. Ich precyzyjny ruch kontroluje obsługę próbek, dostarczanie dawek oraz pozycjonowanie czujników i narzędzi. W wielu przypadkach A silnik krokowy o niskim poziomie hałasu do automatyzacji laboratorium lub medyczne jest określone w celu zapewnienia cichego środowiska pracy. Przewidywalny charakter pracy silnika krokowego w połączeniu z wysokim momentem obrotowym czyni je idealnymi do tych wrażliwych zastosowań.

Poza tym stale pojawiają się zastosowania specjalistyczne. Są używane w siłowniki samochodowe do regulacji lusterek i sterowania przepustnicą, w maszyny drukarskie do dokładnego podawania papieru oraz w systemach energii odnawialnej, takich jak Silnik krokowy z modułem śledzenia energii słonecznej o wysokim momencie obrotowym jednostki, które dostosowują panele do podążania za słońcem i do wewnątrz sterowanie pochyleniem turbiny wiatrowej mechanizmy.

Wybór odpowiedniego silnik krokowy o wysokim momencie obrotowym dla konkretnego zastosowania wymaga systematycznej oceny kilku kluczowych parametrów. Zły wybór może prowadzić do niskiej wydajności, zgaśnięcia silnika, przegrzania lub przedwczesnej awarii.

Najbardziej krytycznym krokiem jest dokładne określenie wymagań dotyczących momentu obrotowego aplikacji. Obejmuje to obliczenie momentu obrotowego potrzebnego do przyspieszenia bezwładności ładunku i pokonania wszelkich sił ciągłych, takich jak tarcie lub grawitacja. Silnik musi zapewniać moment obrotowy przekraczający szczytowy moment obrotowy wymagany przez aplikację w całym zakresie prędkości roboczych, zgodnie z definicją w prędkość silnika krokowego a moment obrotowy krzywa. Najlepszą praktyką jest uwzględnienie marginesu bezpieczeństwa w wysokości 30–50% powyżej obliczonego wymagania w celu uwzględnienia nieprzewidzianych zmiennych, takich jak zmiany tarcia lub tolerancje produkcyjne. Doradztwo A wykres momentu obrotowego silnika krokowego dla potencjalnego silnika konieczne jest sprawdzenie, czy jego krzywa momentu obrotowego spełnia wymagania aplikacji zarówno przy niskich, jak i wysokich prędkościach.

Fizyczny rozmiar silnika, często standaryzowany przez NEMA rozmiary ramek (np. NEMA 17, NEMA 23, NEMA 34) zapewniają ogólne wskazanie jego możliwości zasilania. A Silnik krokowy o wysokim momencie obrotowym NEMA 23 zazwyczaj zapewnia większy moment obrotowy niż silnik NEMA 17, podczas gdy a silnik krokowy o dużej ramie jak NEMA 34 będzie w stanie uzyskać jeszcze wyższy moment obrotowy. Jednak sam rozmiar ramy nie jest doskonałym wskaźnikiem; konstrukcja wewnętrzna i jakość materiałów mają ogromny wpływ na rzeczywisty moment obrotowy. Wybór musi równoważyć wymagania dotyczące momentu obrotowego z dostępną przestrzenią i ograniczeniami montażowymi w maszynie.

Dopasowanie specyfikacji elektrycznych silnika do sterownika i źródła zasilania ma kluczowe znaczenie dla osiągnięcia wydajności znamionowej. Silnik aktualna ocena to maksymalny prąd na fazę, jaki może obsłużyć bez przegrzania. Sterownik musi być w stanie dostarczyć ten prąd. Podaż napięcie jest równie ważne. Wyższe napięcie pozwala na szybki wzrost prądu w uzwojeniach silnika, co jest niezbędne do utrzymania momentu obrotowego przy wyższych prędkościach. Eksploatacja silnika na zasilaniu o zbyt niskim napięciu spowoduje gwałtowny spadek momentu obrotowego wraz ze wzrostem prędkości, co jest zjawiskiem wyraźnie widocznym na krzywej momentu obrotowego silnika.

The kąt kroku określa wewnętrzną rozdzielczość silnika. Standardowy silnik 1,8° zapewnia 200 kroków na obrót, natomiast silnik 0,9° zapewnia 400 kroków. Do zastosowań wymagających bardzo dokładnej kontroli położenia, mniejszego kąta kroku lub zastosowania sterownika o takiej możliwości mikrokrok jest korzystne. Należy pamiętać, że chociaż mikrokrok zwiększa rozdzielczość, nie zwiększa znacząco dokładności; moment obrotowy wytwarzany w pozycji mikrokroku jest niższy niż w pozycji pełnego kroku.

Aby zapewnić niezawodność, należy wziąć pod uwagę środowisko operacyjne. Czynniki takie jak temperatura otoczenia, obecność zanieczyszczeń, takich jak kurz lub wilgoć, oraz narażenie na wibracje mogą mieć wpływ na wybór silnika. Na przykład w środowisku wymagającym mycia lub w zastosowaniach zewnętrznych: Silnik krokowy o wysokim momencie obrotowym IP65 lub wyższa, aby zapobiec uszkodzeniom. Wysokie temperatury otoczenia mogą wymagać obniżenia parametrów znamionowych silnika (użycia go poniżej maksymalnej specyfikacji momentu obrotowego), aby zapobiec przegrzaniu, lub wybrania silnika o wyższej klasie temperaturowej.

Wybór konkretnego modelu z szerokiej gamy dostępnych silnik krokowy o wysokim momencie obrotowyms może być zniechęcające. Poniższy przegląd przedstawia gamę produktów sklasyfikowanych według typowych mocnych stron zastosowań, podkreślając najważniejsze cechy bez odwoływania się do konkretnych marek. Ta lista ilustruje różnorodność dostępną inżynierom i projektantom.

Silnik krokowy o wysokim momencie obrotowym NEMA 17: Ten kompaktowy silnik jest koniem pociągowym w zastosowaniach, w których przestrzeń jest ograniczona, ale wydajność nie może być zagrożona. Jest wyjątkowo popularny w high-endzie Druk 3D i automatyzacja na małą skalę. Nowoczesne wersje oferują wartości momentu obrotowego porównywalne z większymi, starszymi modelami, co czyni je idealnymi do instrumentów precyzyjnych i kompaktowymi robotyka stawy.

Silnik krokowy o wysokim momencie obrotowym NEMA 23: Prawdopodobnie najpopularniejszy rozmiar ramy do wymagających zastosowań stacjonarnych Silnik krokowy o wysokim momencie obrotowym NEMA 23 zapewnia doskonałą równowagę wielkości, mocy i kosztów. To najlepszy wybór dla Routery CNC , małe frezarki i większe Drukarki 3D . Jego wszechstronność sprawia, że nadaje się do szerokiej gamy automatyka przemysłowa zadania.

Silnik krokowy o wysokim momencie obrotowym NEMA 34: Gdy wymagana jest znaczna moc, to silnik krokowy o dużej ramie to kolejny krok w górę. Jest przeznaczony do ciężkich zastosowań CNC maszyny, suwnice przemysłowe i systemy automatyki, które muszą przenosić znaczne obciążenia. Silniki te są niezbędne w zastosowaniach, w których wymagana jest duża siła ciągu, na przykład w dużych formatach maszyny drukarskie .

Przekładniowy silnik krokowy: Ten typ integruje przekładnię planetarną ze standardem hybrydowy silnik krokowy . Redukcja biegów znacznie zwielokrotnia wyjściowy moment obrotowy, jednocześnie zmniejszając prędkość wyjściową, tworząc wyjątkowe Silnik o niskim momencie obrotowym i wysokim momencie obrotowym . Jest to idealne rozwiązanie do zastosowań takich jak napędy przenośników, siłowniki zaworów i wszelkie systemy wymagające dużej siły przy małych, kontrolowanych prędkościach.

Wodoodporny silnik krokowy (IP65/IP67): Zaprojektowany do pracy w trudnych warunkach, m.in Silnik krokowy o wysokim momencie obrotowym IP65 jest pyłoszczelna i zabezpieczona przed strumieniami wody, dzięki czemu nadaje się do przetwórstwa żywności i napojów, maszyny pakujące i zastosowań zewnętrznych. An Zewnętrzny silnik krokowy o stopniu ochrony IP67 zapewnia jeszcze większą ochronę przed chwilowym zanurzeniem, idealny do tracker słońca systemów lub sprzętu rolniczego.

Silnik krokowy o wysokim momencie obrotowym w pętli zamkniętej: Ten zaawansowany system łączy w sobie: silnik krokowy o wysokim momencie obrotowym ze zintegrowanym enkoderem. Koder dostarcza w czasie rzeczywistym informację zwrotną do wyspecjalizowanego sterownika, tworząc zamknięta pętla system wykrywający i korygujący pominięte kroki. Technologia ta oferuje prostotę silnika krokowego z niezawodnością i dużą szybkością serwomechanizmu, idealną do zastosowań o znaczeniu krytycznym sprzęt medyczny i wysoką przepustowość maszyny typu pick & place .

Silnik krokowy o wysokim momencie obrotowym ze zintegrowanym enkoderem i przekładnią: Stanowi to wysoce zaawansowane rozwiązanie, które łączy silnik, przekładnię do zwielokrotniania momentu obrotowego i enkoder do przekazywania informacji zwrotnej o położeniu w jednym urządzeniu. To silnik ze zintegrowanym enkoderem i przekładnią upraszcza projektowanie i instalację w przypadku złożonych zadań związanych z ruchem, zapewniając wysoki moment obrotowy, niską prędkość i pewność sterowania w kompaktowym pakiecie do zastosowań takich jak ramiona robota and siłowniki samochodowe .

Ultraprecyzyjny silnik krokowy: Silniki te zostały zaprojektowane do zastosowań wymagających najwyższej dokładności i płynności, np urządzenie medyczne automatyka produkcyjna lub laboratoryjna. Często charakteryzują się bardzo małymi kątami kroku i są zoptymalizowane pod kątem minimalnych wibracji i hałasu, kwalifikując się jako silnik krokowy o niskim poziomie hałasu do automatyzacji laboratorium .

Certyfikowany silnik krokowy dla branż regulowanych: Silniki stosowane w sprzęcie medycznym, lotniczym lub publicznym często wymagają formalnych certyfikatów. A silnik krokowy z certyfikatami CE/UL/RoHS wykazuje zgodność z międzynarodowymi normami bezpieczeństwa, ochrony środowiska i kompatybilności elektromagnetycznej, co dla wielu jest warunkiem wstępnym urządzenie medyczne i aplikacje skierowane do konsumentów.

Niestandardowy hybrydowy silnik krokowy o wysokim momencie obrotowym: W przypadku zastosowań o wyjątkowych ograniczeniach mechanicznych, elektrycznych lub środowiskowych: a niestandardowy hybrydowy silnik krokowy o wysokim momencie obrotowym może być jedynym rozwiązaniem. Dostawcy mogą modyfikować standardowe projekty za pomocą specjalnych rozmiary wałów , złącza, uzwojenia, powłoki lub materiały magnetyczne, aby spełnić dokładne wymagania dotyczące wydajności i kształtu.

Osiągnięcie wydajności znamionowej od a silnik krokowy o wysokim momencie obrotowym jest całkowicie zależne od sparowania go z odpowiednią elektroniką napędu. Sam silnik jest urządzeniem pasywnym; sterownik i zasilacz określają, jak skutecznie przekształca on energię elektryczną w ruch mechaniczny.

Sterowniki silników krokowych są krytycznym ogniwem pomiędzy sygnałem sterującym a silnikiem. Pobierają impulsy krokowe i kierunkowe o małej mocy ze sterownika ruchu i przekształcają je na prąd o dużej mocy potrzebny do napędzania uzwojeń silnika. Dla silnik krokowy o wysokim momencie obrotowyms , wybór technologii sterownika jest sprawą najwyższej wagi. Podstawowe sterowniki działają w trybie pełnego lub półkrokowego, co może być wystarczające w niektórych zastosowaniach, ale często prowadzi do zauważalnych wibracji. Sterowniki mikrokrokowe są wysoce zalecane. Elektronicznie dzielą każdy pełny krok na mniejsze mikrokroki, co zapewnia znacznie płynniejszy ruch, redukcję słyszalnego hałasu i lepszą stabilność przy niskich prędkościach. Zdolność sterownika do dostarczania stałego prądu jest niezbędna do utrzymania momentu obrotowego, szczególnie przy wyższych prędkościach.

Zasilacze należy wybierać ostrożnie. Napięcie zasilania powinno być znacznie wyższe niż napięcie znamionowe silnika, aby pokonać tylne pole elektromagnetyczne generowane przy dużej prędkości. Powszechną zasadą jest stosowanie napięcia zasilania od 5 do 20 razy większego od napięcia znamionowego silnika, o ile nie zostanie przekroczone maksymalne napięcie znamionowe sterownika. Zasilacz musi także być w stanie zapewnić prąd wymagany przez silnik. Prąd znamionowy (w amperach) zasilania powinien być co najmniej równy sumie prądu wymaganego przez wszystkie napędzane silniki, chociaż zalecany jest margines w przypadku zapotrzebowania szczytowego.

Sygnały sterujące to cyfrowe polecenia dyktujące ruch. Zdecydowana większość nowoczesnych sterowników krokowych wykorzystuje prosty dwusygnałowy interfejs: KROK i KIERUNEK. Każdy impuls na linii STEP nakazuje silnikowi przesunięcie o jeden krok (krok lub mikrokrok). Częstotliwość tych impulsów określa prędkość silnika. Poziom (wysoki lub niski) na linii DIRECTION określa kierunek obrotu. Ta prostota sprawia, że kontrolowanie a silnik krokowy o wysokim momencie obrotowym proste dla mikrokontrolerów i sterowników PLC.

Okablowanie i połączenia muszą być wykonane prawidłowo, aby zapewnić niezawodność i zapobiec uszkodzeniom. Aby wytrzymać prąd silnika bez nadmiernego spadku napięcia lub nagrzewania, niezbędne jest stosowanie przewodów o odpowiedniej średnicy. Połączenia ze sterownikiem powinny być bezpieczne. Dobrą praktyką jest stosowanie ekranowanych kabli dla sygnałów KROK i KIERUNEK, aby chronić je przed zakłóceniami elektrycznymi, które mogą powodować nieprawidłowe działanie silnika. Prawidłowe uziemienie sterownika, zasilacza i ramy silnika jest również krytyczne dla stabilnej pracy.

Nawet przy odpowiednio dobranym silnik krokowy o wysokim momencie obrotowym i układu napędowego, podczas pracy mogą pojawić się problemy. Zrozumienie głównych przyczyn typowych problemów jest niezbędne do utrzymania niezawodności i wydajności systemu.

Zatrzymanie silnika to jeden z najczęstszych problemów. Występuje, gdy moment obrotowy wymagany przez obciążenie przekracza moment obrotowy, jaki silnik może wytworzyć przy danej prędkości. Główną przyczyną jest nieprawidłowe dopasowanie możliwości silnika do wymagań aplikacji, często ujawniane przez prędkość silnika krokowego a moment obrotowy krzywa. Utknięcie może być również spowodowane niewystarczającym zasilaniem elektrycznym. Zasilacz o zbyt małej mocy, który nie jest w stanie zapewnić odpowiedniego napięcia, spowoduje szybki spadek momentu obrotowego wraz ze wzrostem prędkości. Podobnie sterownik ustawiony na ograniczenie prądu poniżej wartości znamionowej silnika zapobiegnie wygenerowaniu przez silnik pełnego momentu obrotowego. Rozwiązania obejmują przeliczenie wymaganego momentu obrotowego z większym marginesem bezpieczeństwa, wybór silnika o wyższej krzywej momentu obrotowego, zwiększenie napięcia zasilania w granicach sterownika lub prawidłową konfigurację prądu wyjściowego sterownika.

Przegrzanie jest naturalną cechą silników krokowych, ponieważ pobierają one prąd nawet podczas postoju. Jednakże nadmierne ciepło może pogorszyć izolację i skrócić jej żywotność cykl życia silnika krokowego . Najczęstszą przyczyną jest praca silnika przy maksymalnym prądzie znamionowym lub w jego pobliżu przez dłuższy czas. Użycie nadmiernego prądu w celu uzyskania większego momentu obrotowego niż silnik jest zaprojektowany, spowoduje wygenerowanie ciepła. Inne przyczyny obejmują dużą prędkość skokową przy niskich prędkościach, gdy wytwarzanie momentu obrotowego jest wysokie, lub niewystarczające chłodzenie w środowisku zastosowania. Aby zapobiec przegrzaniu, upewnij się, że prąd sterownika jest ustawiony odpowiednio – często na prąd znamionowy silnika – i nie jest niepotrzebnie wysoki. Skuteczne może być poprawienie przepływu powietrza wokół silnika lub dodanie radiatora. W przypadku zastosowań wymagających ciągłego obciążenia, wymagających wysokiego momentu obrotowego, wybranie silnika o wyższym momencie obrotowym niż jest to absolutnie konieczne, umożliwi jego niższą pracę.

Wibracje i hałas są nieodłącznie związane z dyskretną naturą silników krokowych, ale mogą stać się problematyczne w zastosowaniach precyzyjnych. Problemy te są najbardziej widoczne przy niskich prędkościach i częstotliwościach rezonansowych silnika. Wibracje mogą prowadzić do przedwczesnego zużycia mechanicznego i zmniejszać dokładność pozycjonowania we wrażliwych systemach. Podstawowym rozwiązaniem jest użycie mikrokrok przetworniki, które wygładzają ruch pomiędzy pełnymi krokami, znacznie redukując wibracje i słyszalny hałas. Z mechanicznego punktu widzenia, upewnienie się, że silnik jest bezpiecznie zamontowany i prawidłowo podłączony do obciążenia, może tłumić wibracje. Jeśli problemem jest rezonans przy określonych prędkościach, system sterowania można zaprogramować tak, aby szybko przyspieszał do tych prędkości, zamiast pracować w nich równomiernie.

Niedokładne pozycjonowanie w systemie krokowym z otwartą pętlą prawie zawsze wskazuje utracone kroki. Dzieje się tak, gdy silnik nie osiąga zadanej pozycji, ponieważ moment obciążenia przekracza dostępny moment obrotowy silnika. System nie jest świadomy błędu, co prowadzi do narastającego dryfu położenia. Podstawową przyczyną jest często niewystarczający moment obrotowy, podobny do przeciągnięcia. Może to jednak być również spowodowane nagłymi obciążeniami udarowymi lub nadmiernym przyspieszeniem, które wymagają natychmiastowego momentu obrotowego przekraczającego możliwości silnika. Aby zapobiec niedokładnościom, początkowy dobór silnika należy sprawdzić na podstawie krzywej momentu obrotowego. W przypadku zastosowań, w których pominięte kroki są niedopuszczalne, najbardziej niezawodnym rozwiązaniem jest przejście na a Silnik krokowy o wysokim momencie obrotowym z zamkniętą pętlą systemu. System ten wykorzystuje enkoder do monitorowania pozycji i automatycznie koryguje wszelkie pominięte kroki, zapewniając dokładność steppera z niezawodnością serwa.

Pole silnik krokowy o wysokim momencie obrotowyms nie jest statyczny; ewoluuje, aby sprostać wymaganiom coraz bardziej wyrafinowanej automatyki i inżynierii precyzyjnej. Ich przyszły rozwój kształtuje kilka kluczowych trendów.

Postęp w materiałach i konstrukcji silników prowadzą do ciągłej poprawy gęstości mocy. Zastosowanie wyższej jakości magnesów trwałych, takich jak neodym, oraz ulepszonych stali do laminowania w rdzeniach stojana i wirnika pozwala producentom wydobyć większy moment obrotowy z ramy o danym rozmiarze. Tendencja do miniaturyzacji bez utraty wydajności umożliwia projektowanie bardziej kompaktowych i wydajnych maszyn. Badania nad nowymi materiałami magnetycznymi i zoptymalizowanymi geometriami elektromagnetycznymi obiecują dalszy wzrost wydajności i wyjściowego momentu obrotowego.

Integracja z zaawansowanymi systemami sterowania to dominujący trend, w dużej mierze napędzany rosnącym przyjęciem zamknięta pętla technologia. Rozróżnienie między systemami krokowymi i serwo zaciera się silnik krokowy z enkoderem rozwiązania stają się bardziej opłacalne i powszechne. Przyszłe sterowniki będą wyposażone w bardziej wyrafinowane algorytmy, które nie tylko korygują błędy pozycji, ale także aktywnie tłumią wibracje i optymalizują pobór prądu w czasie rzeczywistym w oparciu o obciążenie. To inteligentne sterowanie maksymalizuje moment obrotowy silnika dostępne, poprawiając jednocześnie płynność i wydajność.

The rosnące zapotrzebowanie na energooszczędne silniki o wysokim momencie obrotowym wpływa na priorytety projektowe. Ponieważ zrównoważony rozwój staje się głównym problemem inżynierii, istnieje potrzeba zmniejszenia nieodłącznego zużycia energii przez silniki krokowe, które zazwyczaj pobierają pełny prąd nawet podczas postoju. Pojawiają się nowe technologie sterowników, które mogą dynamicznie zmniejszać prąd silnika w stanie pełnym moment trzymający nie jest potrzebny, co znacznie zmniejsza zużycie energii i wytwarzanie ciepła bez pogarszania wydajności. Jest to szczególnie ważne w przypadku zastosowań zasilanych bateryjnie i dużych instalacji przemysłowych, w których koszty energii są znaczne.

Silniki krokowe o wysokim momencie obrotowym to kluczowa technologia umożliwiająca szerokie spektrum nowoczesnych zastosowań wymagających połączenia precyzyjnej kontroli położenia i znacznej siły mechanicznej. Z połączeń przegubowych ramiona robota do potężnych napędów Routery CNC i niezawodne siłowniki w sprzęt medyczny silniki te stanowią unikalne rozwiązanie, które równoważy wydajność, prostotę i opłacalność.

Efektywny wybór i wykorzystanie a silnik krokowy o wysokim momencie obrotowym zależy od dokładnego zrozumienia wymagań aplikacji, w szczególności wymaganego momentu obrotowego w całym zakresie prędkości roboczych. Niezbędne jest dokładne rozważenie takich czynników, jak wielkość silnika, parametry elektryczne i warunki środowiskowe. Co więcej, osiągnięcie optymalnej wydajności nie jest możliwe bez sparowania silnika z odpowiednio dobranym sterownikiem i zasilaczem.

1. Wprowadzenie: Dekonstrukcja mocy silnika indukcyjnego prądu przemiennego Silnik indukcyjny prądu przemiennego jest jednym z m...

CZYTAJ WIĘCEJ1. Wprowadzenie W nowoczesnej automatyce przemysłowej, budowie centrów danych, modernizacji elektroniki użytkowej...

CZYTAJ WIĘCEJSilniki krokowe stanowią kamień węgielny nowoczesnego sterowania ruchem, oferując precyzyjne pozycjonowanie i re...

CZYTAJ WIĘCEJPrzemysłowy krajobraz motoryzacyjny przechodzi znaczącą transformację, napędzaną przez nieustanną...

CZYTAJ WIĘCEJ